准时化生产—准时且低成本的满足顾客需求

01

准时交付是顾客的要求,企业需要研究的是如何低成本的实现。没有稳定的生产、供应系统,很难实现准时化生产;不给生产和供应创造稳定的环境,就很难实现低成本的准时交付。

准时化生产(JIT)是耳熟能详的管理概念,它的含义是‘在必要的时间,生产必要数量的必要产品’,有人将其称为‘三及时’恐怕有些问题,称为‘三准时’好一些。

‘准时化’这个概念很容易理解,但是在实践运用的过程中,却产生了诸多的分歧,有专家说是因为不同的企业场景不同,我同意这种解释,但认为这种解释不足以说明真正的原因。造成分歧真正的原因是什么?

准时化生产要从三个环节,两个侧面去理解,才能洞察如何有效落实。

三个环节是:顾客的需求、企业的生产、供应商的供应。这中间还存在着物流或分销商的环节。

两个侧面是指:满足顾客的需求、成本最低(价格的竞争力)

02

1.满足顾客的需求

顾客需求一般分为两类,一种是立刻就希望得到,另一种是在特定的时刻得到(快餐店和春节订餐的差异)。

对于即时就要满足的需求,就需要在销售卖场(客户的原料库)有一定的成品库存。对于特定时刻的需求满足,则可以根据顾客的要货提前期,合理的安排库存点的设置和生产的组织。

这里有一个关键点不要忽略,即顾客期望的特定时刻,和企业进行合同评审后承诺的交付时刻并不是相同的概念。千万不要以满足了合同的要求(客户的妥协),而忽视了持续改进。

顾客的需求还包括了质量、价格因素。(暂且不谈质量,这是另外一个模型)。

顾客对价格的需求传递给企业就变成了成本控制的需求(利用自己的某些优势,来提高价格,也是对顾客容忍度的挑战。),这就给准时化提出了全面的要求,在准时交付的基础上,要成本最低。

03

2.企业的生产

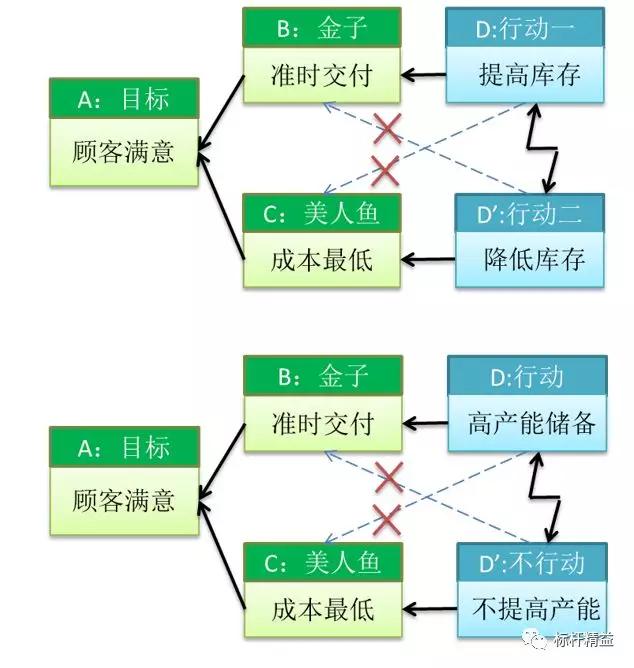

企业生产要同时满足准时交付和成本最低这两个要求,这就对企业生产系统提出了战略性的挑战。

为了准时满足顾客的交付需求,有两个策略,一是加大成品库存,二是预留足够的产能储备(在合同评审环节延长交付期,是不得不采取的临时措施)。

这两者都提高了制造成本。

当然,提高产能储备可以靠对内部异常的改善来获得(战术),但这种改善依然是有上限的,最终还是要依靠设备投资来提高上限(战略)。

还有一个隐藏的制造成本,就是生产周期(资金周转)的长短,这也是必须正视的问题。

3.供应商的供应

对于供应商来说,企业就是他的客户,企业对顾客的期望(需求平稳),就是供应商对企业的期望。企业所面临的冲突,一样是供应商面临的冲突。

供应商在准时交付与成本的纠结,一样会传递到顾客那里,并降低企业的竞争力。

04

4.准时化的实施,满足准时且成本最低

上述的分析引发了一个系统性的思考:以满足最终消费者为目标,在整个相依性的供应链条上,如何做到时间、品种、数量的准时性,并成本最低。

为此需要在整个供应链条上通盘考虑制造能力、库存设置、制造周期、异常应对。

① 制造能力:因为市场需求是波动的(不确定性),如果完全迎合市场的波动,在制造能力的环节必须按波动的上限来投资,这就造成了资产利用率的不合理。

所以,为了平衡产能与市场波动,有必要将市场的波动“削峰填谷”,这就是用于能力准备的“总量平准”,即生产能力=市场波动的平均值。

当然在现实中两者不能真的相等,因为制造过程的异常和市场的不确定性,需要生产能力>市场波动的平均值。

在异常和波动过大的情况下,还需要用加班的方法来暂时提高生产能力。

这个环节的重要性在于,如果企业进行了总量平准,那么为企业提供原料的供应商都将享受总量平准的好处。

②库存设置:如果按总量平准后的需求来安排生产,必然不能及时满足顾客的波动需求,这就需要建立成品库存,用库存量来吸收市场波动,给全供应链的制造环节建立一个稳定的环境。

除了最终产品建立吸收市场波动的库存外,在其他的供应链环节,只需要根据生产周期建立周转库存就可以了。

周转库存量还需要考虑适当的安全库存量,以吸收供应链各个环节的内部异常。

05

③制造周期:制造周期缩短,有四方面的重要作用。一是企业自身资金周转率的提高。

二是可以对市场需求进行“短时间”的预测,提高预测的准确性。三是提高生产的柔性能力,及时应对对需求的变化。

四是降低供应链上的整体库存量。缩短生产周期的主要方法是小批量的物流转运,极限是“一个流”的生产(转运)。

④异常应对:异常的出现是不可避免的,但是可以将异常当作正常来管理。异常分为“确定性异常”(市场需求的波动、合同订单的调整),和不确定性异常(质量不良、设备故障等)。

对于确定性的异常,如合同订单的变更,企业需要建立起比异常出现更加敏捷的柔性能力,这个能力的极限就是“混流生产”和“混载运输”,也就是“品种和数量的平准”。

但是现实的企业未必有如此高的柔性能力(生产柔性能力的建设,另外介绍),可以退而求其次,参照“品种与数量平准”的原理,将大订单拆分成小批量的投产,将不同订单变成轮番式的投产,颗粒度取决于订单变更的情况、企业柔性的能力。

对于不确定性的异常,只能建立缓冲(成本增加)来应对了,包括“产能缓冲”和“库存缓冲”。

但是能力缓冲优于库存缓冲,因为能力可以应对各个方面的异常。这样,从另一个角度说明精益改善的意义,为企业建立应对变化的能力。

实现准时化生产,不意味着必须使用“看板拉动”,看板拉动只是丰田研究出来的最适合自己的工具。

用同步顺序计划的方法,ERP的系统一样可以实现准时化,要点在于是否做了:总量平准,库存、生产周期和物流方法的合理匹配,小批量轮番生产,同时不断地寻求缩短生产周期(总库存最低)的改善。